Poliwęglan, znany także pod skrótem PC, jest amorficznym termoplastem, który zaczyna mięknąć przed osiągnięciem temperatury topnienia. Wyróżnia się przez swoją przejrzystość, odporność na uderzenia, trwałość oraz lżejszą masę w porównaniu do szkła, co sprawia, że jest atrakcyjną alternatywą dla tego tradycyjnego materiału. Dodatkowo, poliwęglan może wytrzymać wyższe temperatury niż akryl, co ułatwia jego obróbkę w celu tworzenia zróżnicowanych elementów na zamówienie, szczególnie za pomocą techniki obróbki CNC.

W tym poradniku zaprezentowano przegląd poliwęglanu, obejmujący jego kluczowe cechy, typowe zastosowania, porady dotyczące obróbki oraz metody wykończenia powierzchni dla detali wykonanych z tego materiału.

Spis treści:

Poliwęglan (PC) to rodzaj termoplastycznego materiału

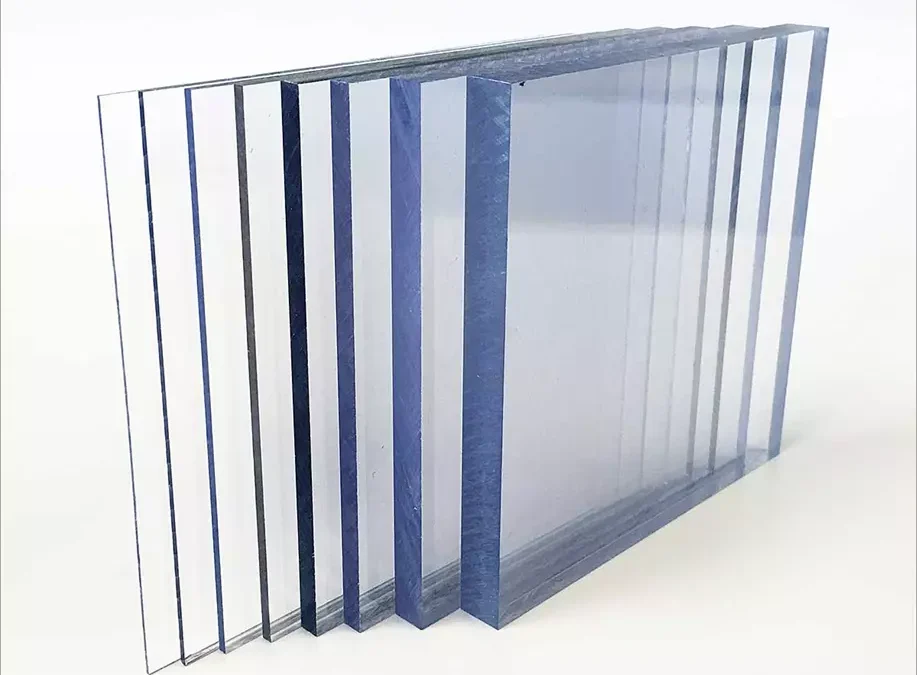

Poliwęglan (PC) to rodzaj termoplastycznego materiału, który odznacza się wybitną przezroczystością optyczną, imponującą wytrzymałością mechaniczną, doskonałą odpornością na uderzenia oraz niezrównaną odpornością na odkształcenia wynikające z obciążenia. Ten materiał jest dostępny zarówno w wersjach zatwierdzonych przez FDA, jak i wariantach z dodatkami usprawniającymi jego zdolności do przenoszenia obciążeń i odporność na zużycie.

Za sprawą swojej amorficznej budowy, poliwęglan wyróżnia się niskim stopniem krystaliczności i wyjątkową przezroczystością, co pozwala mu przewyższać tradycyjne rodzaje szkła pod względem przepuszczalności światła widzialnego. Dzięki tym właściwościom, poliwęglan jest często wykorzystywany jako substytut szkła w różnych sektorach, takich jak oświetlenie samochodowe, świetliki poliwęglanowe na uderzenia, branża lotnicza i kosmiczna (na przykład w myśliwcach, soczewkach laboratoryjnych), elektronika i inne. Poliwęglan nie tylko cechuje się wyjątkową odpornością na uderzenia nawet w ekstremalnych temperaturach, ale także jest łatwy w obróbce. Dzięki możliwości formowania i termoformowania, umożliwia osiągnięcie precyzyjnych tolerancji z minimalnym wysiłkiem.

Gdzie jest stosowany poliwęglan?

Poliwęglan, dzięki swoim unikatowym właściwościom, jest powszechnie stosowany w różnorodnych aplikacjach przemysłowych i komercyjnych. Kluczowe cechy tego termoplastu odgrywają decydującą rolę przy wybieraniu odpowiednich typów materiału i metod obróbki, co może znacząco podnieść wydajność procesów produkcyjnych.

- Przezroczystość optyczna: Poliwęglan zapewnia wyjątkowe właściwości optyczne dzięki swojej amorficznej strukturze, często służąc jako alternatywa dla szkła z indeksem załamania światła na poziomie 1,548. Utrzymuje swoją przezroczystość nawet po zabarwieniu.

- Wysoka wytrzymałość i twardość: Ceniony za swoją niezrównaną odporność na uderzenia i wytrzymałość, poliwęglan może wytrzymać zewnętrzne uderzenia, pęknięcia i rozszczepienia. Jego wytrzymałość zachowuje się w zakresie temperatur od -20°C do 140°C, co czyni go idealnym dla elementów wymagających wysokiej niezawodności i trwałości.

- Obróbka skrawaniem: Dzięki odporności na ciepło i trwałości, poliwęglan jest łatwy do obróbki.

- Transmitancja: Typowy poliwęglan może przepuszczać około 90% światła, co czyni go doskonałym wyborem dla zastosowań wymagających wysokiej przejrzystości, takich jak elementy medyczne, prototypy i dekoracje.

- Lekkość: Poliwęglan wyróżnia się wyjątkową lekkością w porównaniu do innych materiałów termoplastycznych lub szkła.

- Stabilność termiczna: Poliwęglan pozostaje stabilny do temperatury 135°C. W przypadku zastosowań wymagających wyższej odporności termicznej, stabilność może być zwiększona przez dodatek środków zmniejszających palność.

- Stabilność wymiarowa: Wyróżnia się wysoką stabilnością wymiarową i odpornością na kurczenie, z niskim współczynnikiem kurczenia wynoszącym 0,6% – 0,9%.

- Zgodność z FDA: Jako materiał zatwierdzony przez FDA, poliwęglan jest kluczowym wyborem dla przemysłu medycznego i spożywczego.

- Odporność na promieniowanie UV: Specjalne rodzaje poliwęglanu mogą blokować 100% promieniowania słonecznego, oferując wyjątkową odporność na UV.

- Odporność chemiczna: Wzmocnione rodzaje poliwęglanu charakteryzują się doskonałą odpornością na oleje, woski, węglowodory alifatyczne, smary i rozcieńczone kwasy.

- Możliwości powlekania: Elementy z poliwęglanu mogą być pokrywane warstwami antystatycznymi, twardymi, matowymi, a także powłokami UV i przeciwmgielnymi.

Mimo wielu zalet, poliwęglan posiada również pewne ograniczenia, takie jak skłonność do zarysowań, żółknięcie pod wpływem promieniowania UV oraz wyzwania związane z wtórnymi operacjami wykończeniowymi. Elementy mogą także wykazywać tendencję do zapadania się lub tworzenia pustek w grubszych segmentach. Aby temu zapobiec, zaleca się podział grubych części na cieńsze segmenty, co może być bardziej koszt-efektywne, biorąc pod uwagę koszty surowców i czas obróbki.

Stosowane rodzaje poliwęglanu

Poliwęglan jest dostępny w wielu odmianach, z których każda została opracowana, aby sprostać konkretnym wymaganiom przemysłowym i komercyjnym. Oto przegląd najczęściej wybieranych rodzajów poliwęglanu:

- Poliwęglan Wzmocniony Włóknem Szkła: Ten rodzaj poliwęglanu jest doskonały do zastosowań przemysłowych, gdzie często zastępuje metale. Zawartość włókien szklanych waha się od 10 do 40%, co istotnie podnosi jego wytrzymałość w porównaniu do tradycyjnego poliwęglanu. Jest ceniony za swoją wysoką wytrzymałość i odporność na uderzenia, co sprawia, że jest świetną alternatywą dla metali i innych inżynieryjnych tworzyw sztucznych.

- Poliwęglan Ogólnego Zastosowania: Wyróżnia się przezroczystością porównywalną do szkła oraz imponującą wytrzymałością. Dzięki polerowanej powierzchni, ten rodzaj jest często wybierany tam, gdzie ważna jest estetyka. Ponadto, charakteryzuje się wyjątkową odpornością na starzenie wywołane przez promieniowanie UV.

- Poliwęglan Klasy Maszynowej: Ten rodzaj odznacza się dobrą stabilnością wymiarową, odpornością na uderzenia, wysokim modułem elastyczności oraz znakomitymi właściwościami elektrycznymi. Elementy wykonane z tego materiału są idealne do zastosowań wymagających intensywnej pracy produkcyjnej.

Każdy z tych rodzajów poliwęglanu został stworzony, aby zaspokoić określone potrzeby, oferując szeroki wachlarz opcji dla inżynierów i projektantów w różnorodnych sektorach.

Obróbka poliwęglanu

Obróbka poliwęglanu to proces ubytkowy, który ma na celu usunięcie nadmiaru materiału z bloku poliwęglanu w celu uzyskania pożądanego kształtu i wykończenia. Jedną z najczęściej stosowanych metod obróbki jest zastosowanie techniki CNC (sterowanie numeryczne komputerowe).

Proces ten rozpoczyna się od precyzyjnego przycięcia bloku poliwęglanu przy użyciu odpowiedniej metody lub kombinacji metod obróbki, takich jak frezowanie CNC, toczenie CNC, wycinanie CNC lub cięcie laserowe. Wybór specyficznej techniki lub ich kombinacji zależy od wymagań konkretnego projektu produkcyjnego. Po wstępnym przycięciu i kształtowaniu poliwęglanu, następuje etap wykończenia powierzchni, który jest kluczowy dla zapewnienia estetycznego wyglądu gotowego produktu.

W jakim celu obrabia się poliwęglan?

Poddanie poliwęglanu obróbce CNC przynosi wiele korzyści, co sprawia, że jest on preferowanym materiałem w różnorodnych zastosowaniach przemysłowych. Oto główne powody, dla których poliwęglan jest tak ceniony w tym kontekście:

- Wysoka wytrzymałość i odporność na zużycie: Poliwęglan wyróżnia się doskonałą wytrzymałością i odpornością na zużycie, co czyni go odpornym na ekstremalne temperatury. Te właściwości sprawiają, że jest on idealnym materiałem do wytwarzania części, które muszą wytrzymać trudne warunki użytkowania.

- Wyjątkowa obrabialność: Dzięki swojej wysokiej obrabialności, poliwęglan doskonale nadaje się do precyzyjnych procesów obróbki CNC. Możliwość łatwego formowania i cięcia jest kluczowa przy tworzeniu złożonych kształtów i detali.

- Doskonała przejrzystość: Poliwęglan oferuje wyjątkową przejrzystość, co czyni go idealnym materiałem do produkcji przezroczystych elementów, takich jak okulary ochronne, okna czy lekkie osłony. Jest często wybierany tam, gdzie ważne są zarówno estetyka, jak i funkcjonalność.

- Izolacja elektryczna: Ze względu na swoje właściwości dielektryczne, poliwęglan jest popularnym wyborem w zastosowaniach wymagających izolacji elektrycznej. Jego biologiczna obojętność dodatkowo rozszerza zakres jego zastosowań w przemyśle elektronicznym i elektrycznym.

- Koszty: Poliwęglan charakteryzuje się stosunkowo niskimi kosztami, co czyni go atrakcyjnym materiałem dla szerokiej gamy zastosowań przemysłowych. Jego przystępna cena w połączeniu z wytrzymałością i wszechstronnością sprawia, że jest on często wybierany do produkcji w różnych skalach, od dużych do małych serii.

Podsumowując, poliwęglan to wszechstronny materiał, który dzięki swoim wyjątkowym właściwościom znajduje szerokie zastosowanie w wielu branżach, od elektroniki po motoryzację, oferując nie tylko wytrzymałość i trwałość, ale także estetykę i ekonomiczność.

Jak obrabiany jest poliwęglan?

Obróbka CNC poliwęglanu, choć z pozoru prosta, wymaga stosowania określonych zasad i technik, aby zapewnić wysoką jakość i precyzję końcowych produktów. Oto kilka kluczowych wskazówek, które mogą pomóc w zwiększeniu efektywności obróbki poliwęglanu przy użyciu technologii CNC:

- Używaj ostrzejszych narzędzi: Aby zapewnić płynność procesu obróbki, kluczowe jest stosowanie narzędzi z ostrymi ostrzami oraz skutecznego systemu usuwania wiórów. Jeśli maszyna jest wyposażona w odkurzacz, jego użycie może pomóc utrzymać czystość podczas pracy.

- Dobierz odpowiednie narzędzie: Dla optymalnych wyników obróbki, wybieraj narzędzia z węglika spiekanego (HSS) o właściwej średnicy. Dla paneli o grubości do 5 mm zalecana jest średnica narzędzia 4 mm, dla paneli o grubości 5-10 mm – średnica do 6 mm, a dla paneli o grubości powyżej 10 mm – narzędzia o średnicy 8-10 mm są najbardziej odpowiednie.

- Stabilne mocowanie materiału: Zapewnienie stabilnego wsparcia zarówno dla panelu, jak i maszyny jest kluczowe. Panel powinien być umieszczony na twardej powierzchni, aby uniknąć wibracji, co można osiągnąć, umieszczając go na drewnianej desce. Dodatkowo, zapewnij odpowiednie wsparcie górnej części panelu, aby był on mocno przyciśnięty do powierzchni pracy, co można osiągnąć za pomocą listew i zacisków.

- Optymalizuj prędkości i posuwy: Rozpocznij obróbkę z maksymalną prędkością obrotową i posuwem, które zapewniają dokładność, a następnie stopniowo dostosowuj te parametry, aby uzyskać najlepsze wyniki. Szybkość zanurzenia narzędzia może wahać się od 20 do 120 IPM (cale na minutę), w zależności od używanego narzędzia.

- Zastosuj płyn chłodzący: Użycie płynu chłodzącego jest kluczowe dla eliminacji wiórów i rozpraszania ciepła. Dostępne są dwa główne rodzaje chłodziw: wysokociśnieniowy prąd powietrza, który jest prostym i skutecznym rozwiązaniem, oraz czysta woda, która zapewnia lepszą wydajność przy obróbce głębokich rowków.

- Frezuj w wielu krokach: Dla grubych arkuszy zaleca się frezowanie w kilku krokach, aby zapewnić czyste wykończenie krawędzi. Cienkie panele do 5 mm grubości można obrabiać w jednym przejściu, ale dla lepszego wykończenia krawędzi zaleca się obróbkę w przeciwnym kierunku do obrotu narzędzia. Panele o grubości do 10 mm najlepiej jest frezować w dwóch krokach, a te grubsze – w czterech, przy czym w ostatnim kroku zaleca się użyć nieco wolniejszej prędkości, aby uzyskać idealne wykończenie.

Przestrzeganie tych wskazówek może znacząco poprawić jakość i efektywność obróbki CNC poliwęglanu, zapewniając produkty o wysokiej precyzji i estetycznym wyglądzie.

Obróbka wykończeniowa poliwęglanu

Usuwanie zadrapań i wygładzanie powierzchni poliwęglanowych to kluczowe etapy w procesie wykończeniowym, mające na celu poprawę estetyki i funkcjonalności gotowych produktów. Istnieją trzy główne metody polerowania, które mogą być stosowane do uzyskania gładkiej i lśniącej powierzchni: buforowanie, polerowanie parą i polerowanie ręczne.

- Buforowanie – Buforowanie jest mechaniczną metodą polerowania, wykorzystującą szybko obracające się koło polerskie, często wykonane z bawełny. Jest to skuteczna technika do polerowania dużych, płaskich powierzchni, oferująca szybkie i efektywne wyniki. Jednakże, może nie zapewnić tak intensywnego połysku, jak polerowanie parą.

- Polerowanie parą – Ta metoda polega na równomiernym pokryciu zarówno zewnętrznych, jak i wewnętrznych powierzchni elementów poliwęglanowych, co umożliwia osiągnięcie jednolitego połysku na całej obrabianej powierzchni. Polerowanie parą jest szczególnie odpowiednie dla detali o złożonych kształtach, gdzie tradycyjne metody mogą okazać się nieskuteczne.

- Polerowanie ręczne – Jest to tradycyjna metoda, polegająca na manualnym szlifowaniu powierzchni za pomocą papieru ściernego o różnej gradacji. Proces ten rozpoczyna się od użycia papieru o większej gradacji, który stopniowo jest zastępowany przez papier o coraz drobniejszej gradacji, aż do osiągnięcia pożądanego połysku. Chociaż polerowanie ręczne może być bardziej czasochłonne i wymagać większego nakładu pracy w porównaniu z innymi metodami, pozwala na osiągnięcie wyjątkowo wysokiego połysku, szczególnie na delikatnych częściach poliwęglanowych.

Podsumowanie

Wybór odpowiedniej metody polerowania zależy od szeregu czynników, takich jak rozmiar i kształt elementu poliwęglanowego, pożądany efekt wykończeniowy oraz dostępność zasobów czasowych i finansowych. Buforowanie jest szybkie i efektywne dla dużych, płaskich powierzchni, polerowanie parą jest idealne dla elementów o skomplikowanych kształtach, a polerowanie ręczne oferuje najwyższy poziom kontroli i jakości wykończenia, szczególnie na małych lub szczególnie wymagających detalach.

Autor: inż. Włodzimierz Tadeusiak